上海绿色制造展关注到,在流程工业,尤其是能源密集型产业(如煤化工)的绿色转型中,数字化转型正从“选答题”变为关乎生存与效益的“必答题”。一个来自内蒙古的典型案例显示,通过实施 “PID整定+APC先进控制+RTO实时优化” 的全流程一体化控制系统,企业成功将生产装置自控率从65% 提升至99.22%,并实现了年综合效益超2689万元的突破。展会了解到,这套系统不是简单的自动化升级,而是以机理模型和数据智能为核心,驱动生产从依赖人工经验的“稳定运行”迈向基于全局经济效益的 “最优运行”,为高耗能产业的节能降碳与竞争力重塑提供了具备高度可复制性的技术路径。

一、系统内核:三层架构构建从控制到优化的智能闭环

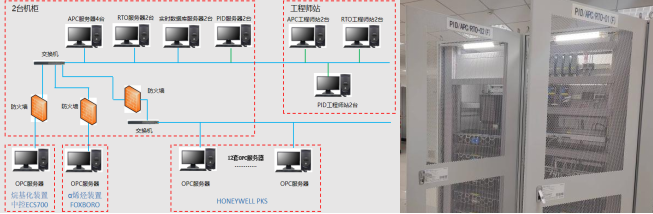

该案例的成功,关键在于构建了一个逻辑严密、闭环联动的三级智能控制体系,逐层解决不同维度的生产难题:

基础层:PID整定优化——实现“稳得住”

目标:解决控制回路波动大、效果差的根本问题,为高阶智能控制奠定坚实基础。

实践:对水煤浆气化、变换净化等10大装置的1975个PID回路进行全面整定,将自控率提升至接近100%,确保生产过程的“基本功”扎实稳定。

核心层:APC先进控制——实现“控得精”

目标:解决多装置、多参数耦合干扰的复杂控制难题,替代人工经验,实现平稳的“卡边操作”。

实践:开发25个先进控制器,采用模型预测控制(MPC)等策略,对161个被控参数进行分钟级的动态调整。例如,精准控制气化炉温度,在保障安全的同时最大化有效气产量。

优化层:RTO实时优化——实现“产得优”

目标:超越局部平稳,追求基于实时市场价格、原料成本的全流程经济效益最大化。

实践:基于严格的机理模型,RTO系统每1-3小时进行一次全局优化计算,自动寻找到最佳操作点并下达指令给APC执行。这标志着生产管理从“事后分析”进入 “前瞻寻优” 的新阶段。

二、综合成效:安全、效益与绿色发展的三重统一

该一体化系统的价值体现在多个维度,且全部可量化:

生产效能的本质提升:装置运行平稳率提升至96.81%,极大减少了因人工干预和工况波动导致的非计划停车与安全风险,实现了“机械化换人、自动化减人”。

经济效益的全面挖掘:系统通过精准控制,在各环节“榨取”效益:1#粉煤气化炉有效气产量提升0.93%;净化装置蒸汽消耗降低2.92%;费托合成产品收率提升0.46%;加氢精制加热炉燃料气消耗降低1.5%。这些看似微小的百分比改进,汇聚成每年超2689万元的综合效益。

绿色低碳的直观贡献:蒸汽、燃料气等能耗的降低,直接减少了生产过程的碳足迹。同时,产品收率的提升意味着同样的原料投入获得了更多有价值的产品,提升了 “碳原子经济性” ,从效率层面促进了产业低碳化。

三、行业启示:为流程工业数字化转型提供的可复制范式

该案例超越了个别企业的成功,为整个流程工业(如钢铁、水泥、石化)的数字化转型提供了一个清晰、可落地的“方法论”:

遵循“由下至上、由稳至优”的实践路径:先通过PID夯实控制基础,再通过APC解决复杂控制,最终通过RTO追求经济效益。这种分阶段、模块化的实施策略,有效降低了转型的技术风险与投资风险。

坚持“机理模型与实时数据”双轮驱动:其核心优势并非源于单纯的“大数据”分析,而是将深刻的工艺机理模型与实时生产数据深度融合。这使得系统的优化指令不仅基于相关性,更基于因果性,决策更可靠、可解释。

明确“效益导向”而非“技术堆砌”的价值目标:数字化转型的最终检验标准是经济效益与竞争力。该案例从一开始就将目标锚定在提升收率、降低能耗等关键绩效指标上,确保了技术投入能产生真金白银的回报。

上海绿色制造展认为,以伊泰化工为代表的实践,生动诠释了“绿色制造”与“智能制造”的一体两面。对于高耗能的流程工业而言,深度数字化是实现深度绿色化的必由之路。通过全流程智能控制系统对能源与物料进行“微米级”的精准管理和优化,是从生产源头和过程中实现节能、降耗、增效的最有效手段。展会持续关注并致力于展示此类具备成熟方法论、已验证经济效益的系统性工业智能解决方案,它们是传统产业迈向高端化、智能化、绿色化最坚实的台阶。

来源:鄂尔多斯市工业和信息化局官网

如果有侵权行为,请联系删除。