上海绿色制造展了解到近日,一项总投资39.45亿元的风电制氢耦合绿色甲醇示范项目正式启动,标志着我国在可再生能源与化工产业深度融合领域取得重要进展。该项目通过创新技术整合,构建了从风电到绿色燃料的完整产业链,为零碳能源体系建设提供了新的技术范式。

电氢耦合与柔性化工技术突破

项目核心技术突破体现在电氢耦合与柔性化工两个关键领域。450兆瓦风电场将直接为295兆瓦制氢装置提供清洁电力,通过先进的电解水技术实现绿氢规模化生产。其中,电解槽采用新型电极材料和膜分离技术,能够在风电波动条件下保持稳定运行,系统能量转换效率达到行业领先水平。

在柔性化工环节,项目创新性地将80兆瓦/80兆瓦时储能电站与制氢装置协同运行,有效平抑风电波动对化工生产的影响。当风电出力充足时,电力优先用于制氢;当风力减弱时,储能系统及时补充,确保化工生产连续稳定。这种多能互补运行模式,解决了可再生能源与连续流程工业的耦合难题。

二氧化碳资源化利用技术创新

项目独创的"隔壁取碳"模式实现了工业排放物的高效资源化利用。甲醇合成装置所需的二氧化碳来自邻近的燃料乙醇工厂,通过专用管道输送系统,将工业尾气中的二氧化碳直接用于绿色甲醇合成。这种区域协同模式不仅降低了碳捕集成本,更实现了碳元素的循环利用。

在催化技术方面,项目采用新型多相催化剂,在相对温和的条件下实现二氧化碳加氢合成甲醇,转化率和选择性均较传统工艺有显著提升。催化剂寿命预计可达传统工艺的1.5倍以上,有效降低了运行成本。

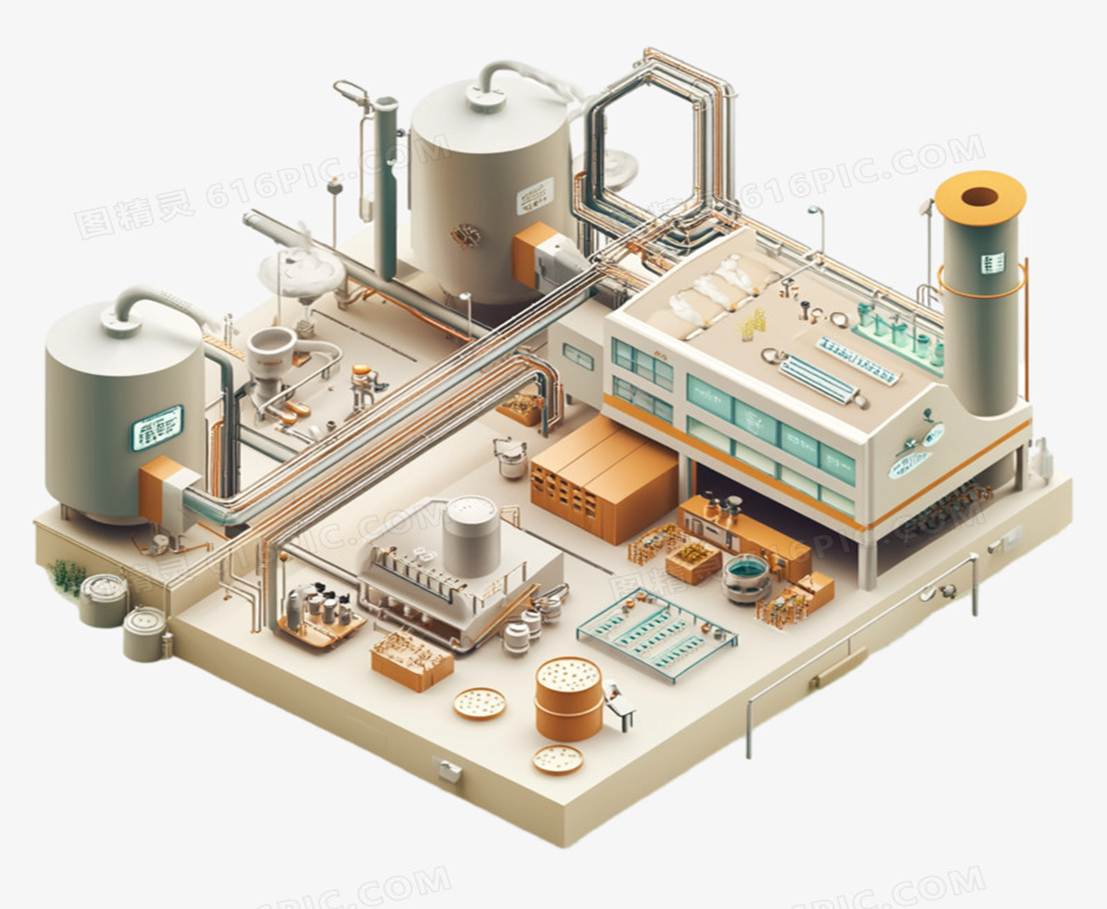

全流程系统集成优化

项目的系统集成设计体现了能源化工领域的最新发展方向。从风电到氢能,再到甲醇合成,各个环节经过精心优化,形成了高效的能源转化链条。制氢装置产生的余热将被回收用于甲醇合成工序,实现了能源的梯级利用。

储能电站不仅起到电力调节作用,还与制氢装置形成协同效应。在风电出力超过制氢需求时,剩余电力存入储能系统;在制氢需求超过风电出力时,储能系统及时释放电能。这种智能调度策略确保了整个系统的高效稳定运行。

安全管控与质量控制体系

项目建立了全流程安全管控体系,采用数字化孪生技术对制氢、储氢和甲醇合成等关键环节进行实时监测与预警。储氢装置采用多层安全防护设计,配备先进的泄漏检测和应急处理系统。

在产品质量控制方面,通过在线分析仪器和智能控制系统,确保产出的绿色甲醇达到燃料级标准。项目预计于2027年3月投产,届时将成为辽宁省首个规模化绿色甲醇生产基地,年产绿色甲醇10万吨,绿氢1.9万吨。

这一项目的实施,不仅展示了可再生能源与传统化工深度融合的技术可行性,更为区域能源结构调整和产业转型升级提供了可复制的示范模式。上海绿色制造展关注到随着项目的成熟运行,预计将带动相关产业链发展,推动氢基能源体系建设进入新的发展阶段。

来源:今日头条

如果有侵权行为,请联系删除。